服务项目 |

LabVIEW开发,LabVIEW项目,LabVIEW编程,LabVIEW解密 |

面向地区 |

全国 |

使用 NI TestStand、LabVIEW 与 PXI 开发植入式助听器测试系统

概述:使用 NI LabVIEW、PXI 电脑式仪器与 NI TestStand,建立一套自动化测试系统,能以 70% 的开发时间提供更多更灵活的功能。

我们针对内部研发使用了新的 PXI 架构功能测试系统,从电路板到组装完成的产品,测试了 8 种不同的应用。我们也使用这套系统在公司内部以及不同的代工厂中进行生产测试。系统需要执行众多的动作,包括捕捉、储存与分析 5 MHz 信号的波形,将电力与资料穿越皮肤,传送到植入物中。我们使用声音测量、电压参数测量、在不同负载情况下的电流测量,同时通过数字 I / O及 GPIB与外部设备沟通。我们使用 USB 通讯设备来控制定制电路板上的继电器、开关与其他的硬件。系统也能够准确调整共振电路并测试 I2C 通讯。系统会自动生成测试报告,同时通过网络进行存贮,供日后统计分析之用。

撷取的资料暂时储存在CompactRIO 的内部快闪硬碟中,然后透过无线连结自动下载到主要伺服器中,资料在主要伺服器中处理、与更多复杂的警报参数比较,然后储存在资料库中。如果无法无线连结到伺服器时,使用者可以透过短程、点对点的无线连结(使用者靠近机器铲以建立连结) 连上并手动下载资料;接上乙太网路连接线,或是在CompactRIO的USB 插槽上插入随身碟,资料便会自动上传。<0}

资料一旦处理储存好了,就可以供下列之用:使用者视觉化、分析、手动处理,以及在伺服器上进行趋势管理,或是有网路可存取资料库的电脑,也可进行趋势管理。所有的组态、资料移转、处理、视觉化与分析软体都充分内建在LabVIEW 里。

使用labview、CompactRIO开发嵌入式涡轮增压器性能检测系统

概述:与之前的解决方案相比,使用NI CompactRIO开发嵌入式涡轮增压器检测系统,提供更高的精度、准确性和稳定性。

我们用基于CompactRIO的嵌入式系统替换了现有的可编程逻辑控制器(PLC)检测系统,从而提高了控制的精度级别。与之前的PLC解决方案相比,新系统具有多个优势,包括的阀门控制和更的温度、压力和转速测量。由于CompactRIO具有更高的性能和稳定性,新系统能够快速地完成例如涡轮增压器预备性能检测和信息分析等功能,从而可以确保产品的稳定性。

在开发时间和资源分配方面,需要一个人进行硬件设计两个月,一个人进行软件开发三个月以及一个人进行调试和检测一个月。

基于CompactRIO的全新检测系统可以测量用于船只引擎驱动的涡轮增压器的性能,。天然气、空气和汽油的输入量需要根据安装的阀门进行调节。根据调节后的量,涡轮增压器、涡轮映射和压缩机映射的效率使用关于涡轮增压器的压力、温度和速度值进行测量。

使用LabVIEW 与DAQ 监控人体于动态平台上的摆动

概述:使用NI LabVIEW软体搭配NI资料撷取(DAQ)硬体建构平台,其表面具备122组应力感测电阻器(FSR)并能以200 Hz进行取样,以量测人体摆动与平衡的控制情形。

人体即使在直立时,亦需随时保持着稳定性。人体整合多种机制,才能避免身体在静、动态的条件下跌倒。测力板(Force platform) 与Stabilogram 均为量测、量化人体平衡度的标准。另根据时间概念而搜集压力中心(COP),以呈现姿势控制的结果。基本上是以表面支撑人体中心,再垂直投射相关应力。主机电脑将根据FSR 的讯号而执行一系列的计算作业,以取得COP (如图1)。

图1. 负责计算人体足部摆动的程式图区块

大多数的姿势与平衡计量技术,均是主动操作姿势或平衡状态,再计算出人体的反应。在此系统中,我们是让人体于不稳定的支撑表面上保持平衡,达到自我反应的效果。若让人体站在可移动的支撑表面上,亦可达到相同的变数。针对任何测试点,我们的平台可达到不同方向的平衡紊乱(如图2)。

在衔接仪器之后,此平台可随时追踪人体COP 的移动,再显示各种状态下的人体稳定程度。此时如BOSU Balance Trainer 的动态表面就极其重要,可完整补偿姿势控制器统,而模拟动态条件。与仅能模拟静态条件的静态平台相较,动态表面更能呈现病理学方面的问题。

仪器控制

此坚固平台的直径为635 mm,非平面的圆顶直到动态平台之处均为柔软材质(如图2)。另有薄薄一层FSR 排列为阵列,固定于平台之上。我们另于平台之上安装感测器,以捕捉不同的站立姿势,并达到更大的仪控面积(如图2)。此系统好能尽量减少各种限制。

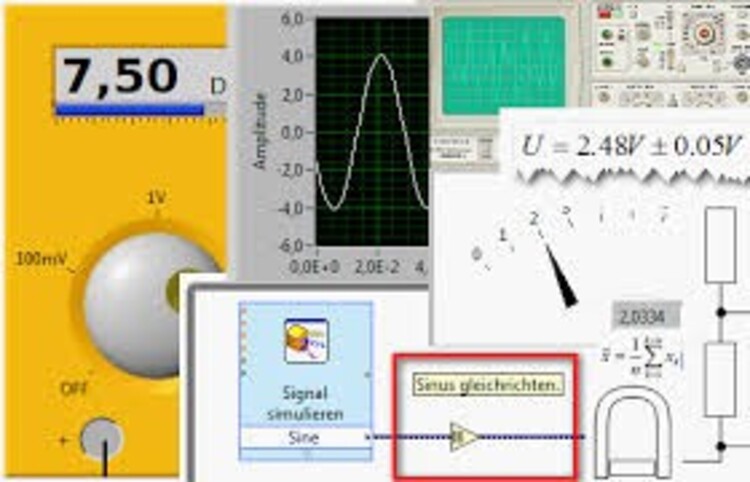

使用LabVIEW测量内燃机气缸压力

概述:基于LabVIEW软件控制的DAQ板卡,开发出OPTIMIZER——一款灵活、经济的基于PC的气缸压力测量分析系统。

背景

内燃机的性能,取决于许多因素。对于给定压缩比的情况,佳马力和发动机扭矩会出现在以下情况:

每个气缸的进气口和进气阀的进气量均达到大

燃料/空气处于适当比例

燃料和空气充分混合

调整点火提前量,避免初始爆震

由于是燃料/空气混合物的燃烧产生的压力产生了发动机的扭矩和动力,所以在发动机研发中重要的检查参数就是在压缩和做功冲程中的气缸压力大小及其定时。进气歧管的台架测试是在恒流情况下记录一定压降下的气流情况。但当安装在发动机上后,进气歧管的气流就变成了受活塞运动、进气阀面积、气阀定时和重叠时间以及流道形状影响的非恒流过程。这些参数的共同作用,往往会导致多缸发动机不同气缸进气差异。

优化发动机性能的步就是设计进气歧管和气阀系以大限度的给每一个气缸提供等量空气。对于给定的压缩比和进气口温度,操作者可以通过测量点火之前压缩冲程中的气缸压力来获得进气信息。因为油气混合物的燃烧是一个复杂的反应过程,牵涉到很多气缸的几何因素以及其它因素,如油气混合情况、汽油辛烷值、燃料当量比、发动机温度、空气温度和湿度,以及点火时间等—— 调整这些参数,以获得佳的性能,将是一个相当大的挑战。

通过观察气缸压力测量值以及峰值压力相对活塞顶死中心(Top-dead-center, TDC)的位置,发动机技术人员可以迅速将发动机调校到佳性能。由燃烧质量分数可见,对于大多数传统发动机而言,如果峰值压力出现在TDC之后12到15度,并且燃烧发生在TDC附近的等容阶段时,发动机将表现出佳性能。但在给定压缩比和燃油辛烷值情况下,为了达到佳性能所采取的点火提前可能会因为严重的火花爆击现象而导致气阀过热。因此,在性能优化过程中,发动机技术人员需要检测TDC之后的10和40度之间火花爆击的气缸压力。如果检测到爆震,点火提前取消,以避免活塞受损。

使用LabVIEW和PXI定位飞行过程中飞机的噪声源

概述:基于NI LabVIEW软件搭建一个应用程序,并使用NI PXI硬件从布置在跑道上的相位麦克风阵列采集数据。

研究客机上的噪声源

为了能开发出更为安静的客机,我们定位所有的噪声源,以加强我们对噪音生成原理的认识。在开发一架飞机时,我们可以通过数值分析和模型测试预测噪音等级。然而,实际飞机噪音的属性和特性只能在实际飞行测试中才能获得。利用声音波束成形技术来定位噪音源是一种有效可行的方法。波束成形是一种使用定位噪声源的方法,同时能获得噪声源的振幅。虽然我们在JAXA项目上小型模型飞机的风洞测试和飞行测试中已经发展并改进了这项技术,但还未曾将这项技术应用于实际飞行的飞机中。2009年,我们拥有了一架小型Mitsubishi MU-300 Diamond商务机。2010年,我们开始在跑道上设置了相位麦克风阵列,通过噪声源定位测量来验证我们现有的技术,并找到可以提高的空间。

相位麦克风阵列的测量

相位阵列包含了许多麦克风,分布在一个大直径的范围上。利用噪声源的声波到达每个麦克风时间的微小差别,我们可以估算出每个噪声源的位置和强度。在这个测试中,我们设计了相位阵列来辨识飞行于120米高度的飞机上两个相距4米的1kHz音频信号。这个相控阵列包含了99个麦克风,分布在一个直径30米的圆形区域上。

飞行中的噪声源定位测试包括飞机发动机状态; 声觉测量,以及飞机飞过相位阵列时的位置、高度和速度。因为飞机产生的噪音在传输到地面麦克风的过程中会被大气削弱,因此我们还需要记录气象数据,例如风向、速度、温度和湿度。

最近来访记录